Pierwsze na rynku centrum obróbcze z podwójną wiertarką czyli…

Autho – rewolucji ciąg dalszy

Na przestrzeni ostatnich 2 lat firma SCM wyróżniła się na tle konkurencji ze względu na ilość innowacji wprowadzanych w maszynach do obróbki drewna. W 2017r z ogromną pompą prezentowano nowe modele maszyn CNC Morbidelli M100, M200. Emocje jeszcze nie opadły a tu kolejne zaskoczenie! Podczas Drzwi Otwartych w Rimini na początku 2018r zaprezentowano nowe centrum obróbcze Morbidelli M220 o niespotykanych na rynku możliwościach.

Morbidelli m220 to centrum obróbcze sterowane numerycznie dedykowane do obróbki elementów płytowych. Zostało zaprojektowane z myślą o średniej wielkości zakładach produkcyjnych które wykonują meble o większej niż standardowo ilości wierceń ( regały , meble biurowe). Maszyna jest zbudowana na bazie modelu M200 ze stołem belkowym, który wyposażono dodatkowo w drugi agregat wiertarski. Obecność drugiej wiertarki obniża możliwości obróbki elementów w osi Z do 180mm ale i tak jest to wartość znacznie przewyższająca wymagania stawiane maszyną do obróbki płytowej.

Obserwując centrum w trakcie pracy, bardzo łatwo można zauważyć kilka kluczowych cech charakterystycznych dedykowanych dla maszyn Morbidelli. Pierwsza to system zabezpieczający operatora „Pro Space”, który pozwala na pełny, dostęp do stołu maszyny nawet w trakcie obróbki. Ogranicza to ilość miejsca potrzebna na instalację i obsługę maszyny ale także umożliwia załadunek dużych i ciężkich elementów z dowolnego miejsca. Maksymalna szerokość elementu wynosi aż 2200mm natomiast długość jest ograniczona długością stołu roboczego. Bardzo ważne jest to że pole robocze maszyny jest w pełni pokryte narzędziami obróbczymi co daje znacznie większe możliwości obróbki niż w konkurencyjnych rozwiązaniach.

Systemy bezpieczeństwa

„ProSpace” to system bazujący na zderzakach, co pozwala na całkowite wyeliminowanie mat bezpieczeństwa oraz bocznego i tylnego ogrodzenia. Takie rozwiązanie pozwala wykorzystać przestrzeń wokół maszyny w dowolny sposób. Maszyna może pracować z maksymalną prędkością wynosząca dla osi X 25, zaś dla osi Y 50 m/ min. Taka prędkość jest bezpieczna dla osób w otoczeniu maszyny. Jeżeli jednak wykładnikiem staje się wydajność, firma Scm przygotowała wersję zabezpieczeń o nazwie „ProSpeed” składającą się z fotokomórek, zderzaków oraz bocznego i tylnego ogrodzenia. Gdy operator znajduje się poza strefą załadunku, maszyna pracuje z prędkością 60 /min. W przypadku gdy operator podejdzie w pobliże pola obróbczego, maszyna zachowa się tak jak w wersji ProSpace a więc zwolni do bezpiecznej prędkości 25m/min.

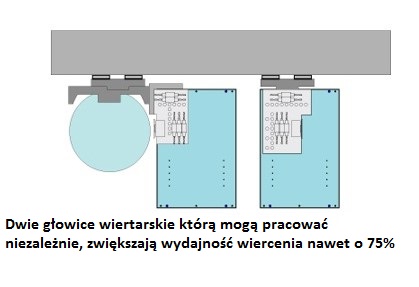

Dwie niezależne głowice wiertarskie i stół podnoszący elementy

Nowością w tym centrum są dwie niezależne głowice wiertarskie mogące obrabiać symultanicznie dwa detale. W porównaniu do klasycznych rozwiązań posiadających jedną głowicę, czas cyklu wiercenia dla np. boku szafy z wierceniami na całej długości boku ulega skróceniu nawet o 75 %. Pojedynczy etap programu wiercenia elementu zajmuje zaledwie 1,5 sekundy. Dzieje się tak za sprawą nowoczesnego systemu RO.AX który pozwala na wiercenie z prędkości 8000 obr/min. Bardzo ważną innowacją wprowadzoną w stołach obróbczych belkowych jest wersja pod nazwą HE POD. Specjalnie zaprojektowane ssawki umożliwiają unoszenie elementów podczas obróbki ponad stół roboczy umożliwiając wykonanie wierceń w wąskiej krawędzi elementu gdy elementy są zamocowane bardzo blisko siebie co wynika z rozkroju. (fot he Pod)

Fast 14 magazyn narzędzi w kabinie

Innym czynnikiem wpływającym na wzrost wydajności maszyny jest także bardzo krótki czas wymiany narzędzi. Proces ten, z wykorzystaniem czternastomiejscowego magazynka przemieszczającego się bezpośrednio przy elektrowrzecionie. Magazynek ten o nazwie FAST 14 (fot FAST14) umożliwia wymianę narzędzi nawet podczas przejazdów kabiny i zajmuje dosłownie kilka sekund. Nie bez naczenia dla wydajności pracy jest także innowacyjny, automatyczny stół belkowy TV flexmatic. Wszystkie te czynniki sprawiają, że morbidelli m220 idealnie sprawdza się w przypadku produkcji jednostkowej i krótkoseryjnej. Kilka wariantów wymiarowych stołu roboczego pozwoli na dobór rozwiązania na miarę potrzeb klienta.

Już pierwszy rzut oka na maszynę wystarczy, aby zorientować się, że jest to niezwykle stabilna i wytrzymała konstrukcja. Jej łoże wykonane jest ze spawanych, stalowych profili zamkniętych i płaskowników. Pozwala to na wyeliminowanie nieomal wszystkich drgań powstających podczas pracy centrum. W jego wnętrzu zamontowano transporter taśmowy do odprowadzania wiórów i trocin powstających w trakcie obróbki. Warto zwrócić uwagę na fakt że okablowanie i przewody doprowadzające podciśnienie są zainstalowane w korpusie maszyny a więc mamy pełną swobodę poruszania belkami i ssawkami. Odpady swobodnie spadają na transporter który wyrzuca je poza pole obróbcze maszyny. Na tak przygotowanym korpusie zamontowano system precyzyjnych prowadnic liniowych, po których przemieszcza się wzdłuż osi X portal. Na nim również znajdują się podwójne prowadnice liniowe, po których przesuwają się suporty z zamontowanymi elektrowrzecionem i agregatem wiertarskim.

Jednostki obróbcze

Centrum produkowane jest w kilku wariantach różniących się wielkością stołu roboczego. Powierzchnię tę można podzielić na dwie niezależne strefy robocze, a te z kolei na strefy obróbki pozwalając w sumie na umieszczenie max. 12 elementów na maszynie które są obrabiane jeden po drugim. Zakres pracy wzdłuż osi X może wynosić: 3110, 3710 lub 5510 mm, natomiast wzdłuż osi Y 1600 mm. Ten ostatni parametr dotyczy wszystkich typów narzędzi ponieważ stół ma pełne pokrycie agregatami obróbczymi. Z kolei dla osi Z zakres pracy to 535 mm co oznacza że można obrabiać elementy o wysokości do 180mm i jest on taki sam zarówno dla elektrowrzeciona trzyosiowego, jak i pięcioosiowego. Obydwie jednostki posiadają uchwyt typu HSK 63F i pracują z maksymalną prędkością obrotową wynoszącą 24 000 obr/min. W ofercie znajdują się także pięcioosiowe, chłodzone cieczą elektrowrzeciona JQX o mocy 10 lub 12 kW. One również wyposażone są w uchwyty HSK 63F i taką samą maksymalną prędkość obrotową. Na tym samym suporcie pracuje także jedna z głowic wiertarskich F23 L, F29 LTC lub F31 LTC oraz jedna z dodatkowych jednostek do wyboru: kolejne elektrowrzeciono 3 osiowe, piłka podcinającą z możliwością obrotu 0-90°, lub agregat do kołkowania.

Wiertarki

Technologia RO.AX. pozwala na skrócenie czasów serwisowych ponieważ smarowanie wrzecion odbywa się co 1000h pracy wiertarki i nie wymaga rozkręcania głowicy czy wyciągania wrzecienników w czasie obsługi serwisowej. Agregat wiertarski F23 L składa się z 13 wrzecion pionowych rozmieszczonych na planie litery „T” oraz 6 wrzecion poziomych pracujących w osi X i 4 poziome wiercące w osi Y. Jest on napędzany kontrolowanym przez inwerter silnikiem elektrycznym o mocy 2,2 kW, jednostką zintegrowaną jest piłka wręgująca o średnicy 125 mm, pracująca w osi X z prędkością obrotową wynoszącą 10 000 obr./min. Z kolei F29 LTC posiada 17 wrzecion pionowych, 8 poziomych w osi X i 4 poziome w osi Y. Uzupełnienie stanowi piłka do wręgów o takich samych parametrach jak wyżej. Natomiast F31 LTC zbudowano w oparciu o 21 wrzecion pionowych, przy czym wiertła pracujące w osi X rozmieszczone są w dwóch rzędach, 6 wrzecion poziomych w osi X i 4 wrzeciona w osi Y oraz piłki o średnicy 125 mm.

Moc zastosowanego napędu oraz prędkości obrotowe są identyczne jak w przypadku agregatu F23 L. Wszystkie jednostki, w opcji, wyposażyć można także w specjalne głowice do wiercenia otworów służących do osadzania zawiasów puszkowych. Wrzeciona wymienionych agregatów wiertarskich wyposażono także w nową technologię RO.AX. (Rotoaxial spindle technology). Gwarantuje ona dużą dokładność wiercenia poprzez wyeliminowanie bicia osiowego wrzeciona. W porównaniu do technologii tradycyjnych przyczynia się ona do skrócenia czasów serwisowych o 90 proc. Pozwala także na zwiększenie średnicy stosowanych wierteł do 20 mm oraz stosowanie większych prędkości obrotowych, dochodzących do 8000 obr./min. Zastosowany w tym modelu maszyny stół należy do najnowocześniejszych rozwiązań w tej dziedzinie. ,

Zaprojektowano go z myślą o szybkim, łatwym i pewnym mocowaniu obrabianych elementów. Gwarantuje on przy tym maksymalną stabilność podzespołu podczas procesu frezowania czy wiercenia. Jego cechą charakterystyczną jest możliwość załadunku wzdłuż osi Y płyt o wiele większych niż zakres obróbki w tym kierunku. Stół dostępny jest w dwóch wersjach różniących się sposobem pozycjonowania belek i ssawek. W najprostszej TV Flex operator przesuwa je do pozycji zadanej ręcznie, a współrzędne wyświetlane są na mobilnym pulpicie sterującym TECPAD. Dla bardziej wymagających maszynę można wyposażyć we w automatyczny stół TV Flexmatic, gdzie pozycjonowanie belek i ssawek optymalizuje oprogramowanie Maestro suite. Przy każdej ssawce zamontowano także dysze będące końcowym elementem pneumatycznego systemu czyszczącego prowadnice, po których się one przesuwają. Optymalizacja parametrów pracy w zakresie pakietu Savenergy

Magazynki narzędziowe

Wracając do kwestii przechowywania potrzebnych w procesach technologicznych narzędzi, to oprócz standardowego, czternastomiejscowego magazynka talerzowego w katalogu znaleźć można kilka innych, ciekawych rozwiązań. Jednym z nich jest stacjonarny magazynek liniowy TRB 14 montowany przy belce tylnej stołu. Można w nim przechowywać narzędzia o maksymalnej średnicy 350 mm. Z kolei w maszynie wyposażonej w system zabezpieczający „ProSpeed” montowany jest tylny, talerzowy magazynek RAPID 16 lub łańcuchowy TRC 32. Maksymalna średnica przechowywanych w nich narzędzi uzależniona jest od rodzaju zainstalowanego elektrowrzeciona. W pierwszym przypadku dla jednostki trzyosiowej wynosi na 300 a dla pięcioosiowej 350 mm, natomiast w drugim jest to odpowiednio 250 i 350 mm.

Toska o środowisko

Morbidelli m220 może być także wyposażone w pakiet EPP (Eco Power Pack). Pozwala on na oszczędne gospodarowanie energią w zakresie: optymalizacji prędkości posuwu w zależności od rodzaju materiału i stosowanych narzędzi, sterowania pracą pomp podciśnieniowych, optymalizacji systemu odciągu oraz automatycznego rozpoznawania niepracujących silników. Centrum sterowane jest przez oprogramowanie typowe dla maszyn Morbidelli o nazwie Xilog Maestro które bazuje na środowisku Windows. W standardzie dostępne są dwa rodzaje pulpitu sterującego – stacjonarny z dużym ekranem i klawiaturą, zabudowany w wolno stojącej kolumnie, oraz wspomniany wyżej mobilny typu TECPAD. Nowością jest także dotykowy ekran eye-M który dzięki zastosowaniu radiatorów został szczelnie zamknięty i jest odporny na działanie wilgoci, pyłu czy kurzu wszechobecnego na halach produkcyjnych.

Ilość wprowadzanych na rynek nowości może doprowadzić do zawrotu głowy a to nie wszystkie zmiany. W 2019r zaprezentowana zostanie nowa gama maszyn CNC do nestingu.

Krzysztof Kluza