W praktyce inżynierskiej i rzeczoznawczej należy jasno oddzielać awarie, uszkodzenia losowe i wady konstrukcyjne od zużycia eksploatacyjnego. Maszyna, nawet użytkowana zgodnie z dokumentacją techniczno-ruchową, instrukcjami producenta oraz zasadami sztuki technicznej, nie jest układem trwałym w sensie absolutnym. Każda praca mechaniczna oznacza oddziaływania sił, tarcie, zmęczenie materiału oraz degradację elementów. Zużycie jest więc zjawiskiem naturalnym i nieuniknionym.

Części zużywające się w maszynach

W każdej maszynie istnieje grupa elementów, które z założenia konstrukcyjnego traktowane są jako części eksploatacyjne. Producent przewiduje ich okresową wymianę, a ich degradacja nie stanowi wady maszyny, lecz normalny skutek użytkowania.

Do typowych części zużywających się należą paski napędowe, zarówno klinowe, jak i wielorowkowe czy zębate. Podczas pracy ulegają one rozciąganiu, mikropęknięciom, starzeniu gumy oraz ścieraniu powierzchni roboczych. Nawet przy prawidłowym napięciu i osiowości układu ich żywotność jest ograniczona liczbą cykli pracy oraz warunkami środowiskowymi, takimi jak temperatura, zapylenie czy obecność olejów.

Podobnie sytuacja wygląda w przypadku taśm transportowych. Przenoszenie materiału powoduje stopniowe ścieranie okładzin, rozwarstwienia, lokalne uszkodzenia krawędzi oraz zmęczenie struktury nośnej. W maszynach przemysłowych zużycie taśmy jest zjawiskiem przewidywalnym i uwzględnianym w harmonogramach utrzymania ruchu.

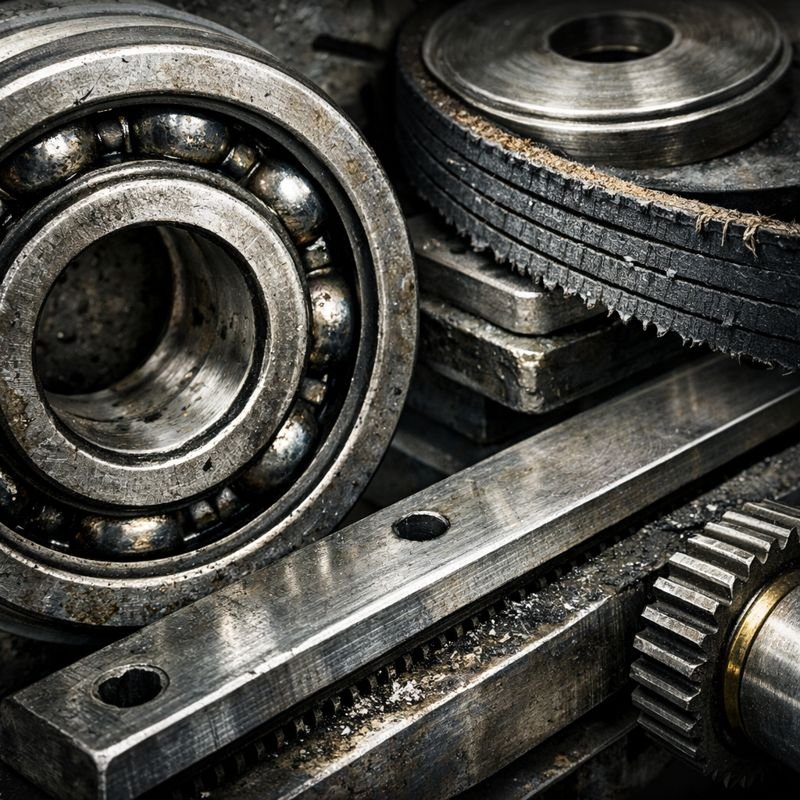

Kolejną grupą są łożyska. Niezależnie od jakości wykonania, każdy element toczny pracuje w warunkach obciążenia dynamicznego. Z czasem pojawia się zużycie bieżni, elementów tocznych oraz koszyków. Objawia się to wzrostem luzów, hałasem, podwyższoną temperaturą pracy i spadkiem sprawności układu. Nawet regularne smarowanie i prawidłowy montaż nie eliminują zużycia – mogą jedynie je spowolnić.

Naturalne zużycie elementów trących

Szczególnie narażone na zużycie są wszystkie elementy współpracujące w warunkach tarcia. Dotyczy to prowadnic liniowych, ślizgów, tulei, przekładni zębatych oraz sprzęgieł. W trakcie eksploatacji dochodzi do stopniowego ubytku materiału, wygładzania powierzchni roboczych, a w dalszej perspektywie do powstawania luzów funkcjonalnych.

W przekładniach zębatych prawidłowo eksploatowanych maszyn obserwuje się zużycie boków zębów, mikropitting oraz zmęczeniowe wykruszenia krawędzi. Są to zjawiska typowe, wynikające z przenoszenia momentu obrotowego, a nie z błędów użytkownika.

Zużyciu podlegają również elementy uszczelniające, takie jak simmeringi, uszczelki płaskie czy pierścienie uszczelniające. Starzenie elastomerów, zmiany temperatury oraz kontakt z mediami roboczymi prowadzą do utraty elastyczności i szczelności, co jest naturalnym procesem eksploatacyjnym.

Uszkodzenia powstające mimo prawidłowej eksploatacji

Nawet przy wzorcowym użytkowaniu maszyny mogą pojawić się uszkodzenia, które nie wynikają z zaniedbań operatora. Do takich zjawisk zalicza się zmęczenie materiału elementów konstrukcyjnych, zwłaszcza w maszynach pracujących cyklicznie. Mikropęknięcia ram, uchwytów czy wsporników rozwijają się stopniowo i często są wykrywane dopiero podczas przeglądów.

Częstym zjawiskiem jest także luzowanie połączeń śrubowych. Drgania robocze, zmiany obciążeń i temperatura powodują stopniową utratę napięcia wstępnego, co nie świadczy o niewłaściwym użytkowaniu, lecz o naturalnej pracy układu mechanicznego.

W maszynach elektrycznych i elektromechanicznych normalnym skutkiem eksploatacji jest zużycie szczotek, komutatorów, styków oraz elementów izolacyjnych. Starzenie izolacji przewodów czy uzwojeń to proces fizykochemiczny, który postępuje niezależnie od staranności obsługi.

Znaczenie zużycia eksploatacyjnego w ocenie stanu technicznego

Z punktu widzenia rzeczoznawcy i inżyniera oceniającego maszynę kluczowe jest rozróżnienie pomiędzy uszkodzeniem a zużyciem. Zużycie wynikające z normalnego użytkowania obniża wartość maszyny, ale nie stanowi podstawy do stwierdzenia jej wadliwości. Jest ono wpisane w cykl życia urządzenia i powinno być analizowane w kontekście wieku, intensywności pracy oraz przeznaczenia maszyny.

Maszyna używana prawidłowo będzie nosiła ślady eksploatacji. Brak jakichkolwiek oznak zużycia w urządzeniu pracującym przez dłuższy czas jest w praktyce sygnałem nienaturalnym. Właściwa ocena stanu technicznego zawsze uwzględnia fakt, że degradacja elementów jest naturalną konsekwencją pracy, a nie dowodem niewłaściwego użytkowania.

Takie podejście jest zgodne zarówno z zasadami inżynierii mechanicznej, jak i z utrwaloną praktyką techniczną oraz rzeczoznawczą.

Zobacz artykuły o podobnej tematyce:

Ekspert inżynierii zarządzania

Ekspert ds. maszyn w przemyśle drzewnym

Ocena wydajności linii produkcyjnej

Inżynieria zarządzania – jak podnieść efektywność swojego biznesu